Depuis l’avènement de l’électronique moderne, le circuit imprimé occupe une place cruciale dans le fonctionnement de nos appareils du quotidien. Véritable support intégré sur lequel reposent et se connectent les composants électroniques, le PCB représente à la fois une prouesse technique et un élément fondamental de l’ingénierie électronique. Dès ses débuts, il a su révolutionner la manière dont les systèmes électroniques sont conçus et assemblés, permettant des innovations qui ont façonné l’industrie et transformé notre quotidien. L’histoire du circuit imprimé, comme on le voit plus loin dans cet article, est le récit d’une évolution constante, passant d’une simple plaque isolante à une structure complexe à multiples couches, conçue pour optimiser la performance et garantir une stabilité thermique et électrique indispensable. À travers ce parcours, le PCB incarne la convergence de la conception mécanique et de l’ingénierie électronique, offrant une solution élégante et efficace pour connecter et soutenir un nombre grandissant de composants électroniques.

Définition et composition d’un circuit imprimé, histoire

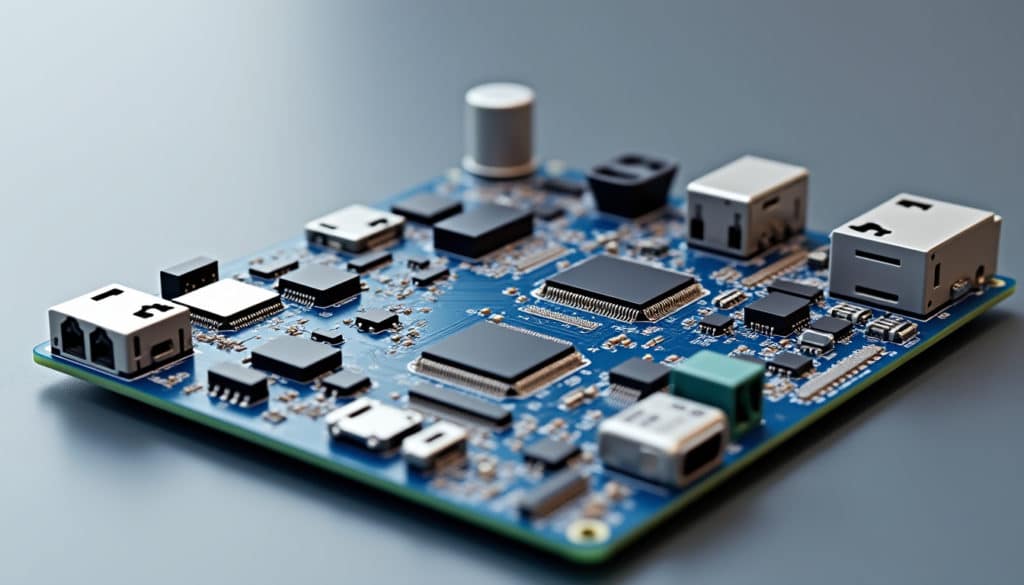

Un circuit imprimé, ou PCB pour Printed Circuit Board, est un support technologique essentiel dans l’électronique moderne. Il s’agit d’une plaque, généralement en matériau composite isolant, sur laquelle sont déposées des couches conductrices (souvent en cuivre) formant des pistes qui relient électriquement différents composants électroniques : résistances, condensateurs, microprocesseurs, connecteurs, etc. Le circuit imprimé remplit une double fonction : support mécanique pour maintenir les composants en place, et interface électrique pour assurer leur communication au sein d’un dispositif électronique.

La composition d’un PCB repose sur une structure en couches. Les plus simples, appelés circuits simple face, ne possèdent qu’une seule couche conductrice. D’autres, plus sophistiqués, comme les circuits double face ou multicouches, intègrent plusieurs couches de cuivre intercalées avec des matériaux isolants, permettant une densité plus importante de connexions dans un espace réduit. Cette architecture multicouche est aujourd’hui la norme dans les secteurs exigeants tels que l’informatique, les télécommunications, l’automobile, l’aéronautique ou encore les dispositifs médicaux. Les performances d’un PCB dépendent aussi du choix des matériaux (époxy, FR4, polyimide, etc.) et des techniques de fabrication (gravure, sérigraphie, métallisation).

Mais avant de devenir un pilier incontournable de l’électronique, le circuit imprimé a traversé une longue histoire marquée par plusieurs étapes clés. Le concept d’une interconnexion fixe entre composants naît dès le début du XXe siècle. En 1903, l’ingénieur allemand Albert Hanson dépose un brevet décrivant une feuille conductrice fixée à un matériau isolant, constituant une première ébauche de ce que l’on pourrait appeler un précurseur du PCB. Peu après, en 1925, l’américain Charles Ducas propose une méthode de transfert de motifs conducteurs sur une surface isolante en utilisant une technique de sérigraphie, marquant ainsi une avancée vers les circuits imprimés modernes.

Ce n’est cependant qu’après la Seconde Guerre mondiale que le circuit imprimé, tel que nous le connaissons aujourd’hui, commence à se développer de manière significative. L’un des pionniers de cette époque est l’autrichien naturalisé américain Paul Eisler, qui conçoit en 1936 un circuit imprimé pour un poste de radio pendant son séjour à Londres. Bien que sa technologie reste confidentielle pendant la guerre, elle attire l’attention de l’armée américaine pour ses applications dans les dispositifs de détection et les munitions. L’industrialisation du PCB débute réellement dans les années 1950, avec l’essor de l’électronique grand public, notamment dans les téléviseurs, les radios et les premiers ordinateurs.

Les années 1960 et 1970 voient l’émergence des circuits multicouches, rendus possibles par les progrès dans les procédés de perçage, de métallisation des trous et de laminage. Les entreprises américaines comme AT&T Bell Labs et IBM jouent un rôle déterminant dans le perfectionnement des techniques de fabrication à grande échelle. En parallèle, des fabricants asiatiques — principalement au Japon, puis en Corée du Sud et en Chine — investissent massivement dans la production de PCBs, devenant des acteurs majeurs de la chaîne d’approvisionnement mondiale. Aujourd’hui, la Chine, Taïwan et l’Inde sont parmi les plus grands producteurs de circuits imprimés dans le monde, tant pour le volume que pour la sophistication technologique.

Il existe aujourd’hui plusieurs types de circuits imprimés, chacun ayant marqué des étapes importantes dans l’évolution technologique :

- Les circuits simples face, utilisés dès les débuts dans les radios et téléviseurs, encore présents dans les appareils à faible complexité ;

- Les circuits double face, développés dans les années 1960, ont permis une plus grande densité de composants grâce aux vias traversants ;

- Les circuits multicouches (4, 6, huit couches et plus), devenus la norme pour les équipements informatiques, les smartphones et l’électronique de pointe ;

- Les circuits flexibles et rigides-flexibles, qui se sont popularisés dans les années 1990 avec la miniaturisation des dispositifs, notamment dans le secteur médical et les technologies portables ;

En conclusion, le circuit imprimé est bien plus qu’un simple support technique : il incarne l’évolution de l’électronique à travers le XXe et le XXIe siècle. Du poste de radio de Paul Eisler aux cartes-mères des ordinateurs quantiques, le PCB est le socle sur lequel repose une large part des innovations électroniques modernes. Sa composition, son évolution historique et sa constante adaptation aux nouvelles exigences technologiques en font un objet à la fois technique, historique et stratégique.

Applications et intégration dans l’électronique moderne du circuit imprimé

Les circuits imprimés occupent une place centrale dans le domaine de l’électronique moderne. Présents dans presque tous les appareils du quotidien tels que les smartphones, tablettes, ordinateurs, et même dans les systèmes d’éclairage ou les dispositifs médicaux, ils constituent la fondation sur laquelle s’appuient des systèmes électroniques complexes. Le rôle du PCB est de faciliter le transfert de signaux et d’assurer des connexions fiables entre les composants, qu’il s’agisse de processeurs, de capteurs ou de dispositifs de stockage de données.

L’essor de la miniaturisation et de l’Internet des objets (IoT) a renforcé l’importance des circuits imprimés dans la conception électronique. Dans ces contextes, la taille, la densité des pistes et la capacité de dissipation thermique deviennent des éléments cruciaux pour garantir la performance et la sécurité des dispositifs. Conçus selon des spécifications précises, les PCB permettent de réaliser des systèmes sophistiqués en compactant des fonctions multiples sur des surfaces de plus en plus restreintes. Ce processus d’intégration contribue ainsi à l’évolution rapide des technologies électroniques et à l’augmentation constante des fonctionnalités offertes par les produits contemporains.

Les enjeux de conception et les perspectives techniques du circuit imprimé

La conception d’un circuit imprimé représente un domaine technique pointu qui implique la prise en compte de multiples paramètres. Au-delà du simple agencement des pistes et des composants, l’ingénierie associée à la création d’un PCB englobe des facteurs tels que le calcul de l’impédance, l’optimisation de la dissipation thermique et la gestion des interférences électromagnétiques. Ces défis techniques nécessitent l’utilisation d’outils de conception assistée par ordinateur (CAO), permettant d’anticiper les comportements électriques du circuit et de modéliser les contraintes mécaniques avant sa fabrication.

L’évolution constante des technologies de fabrication, notamment avec l’introduction de techniques telles que la lithographie extrême ultraviolet, ouvre de nouvelles perspectives pour la production de circuits imprimés plus complexes et performants. Ces innovations permettent, par exemple, de réaliser des agencements de pistes plus fins et de maximiser la densité de composants, répondant ainsi aux exigences croissantes des secteurs de l’automobile, de l’aérospatial et de la télécommunication.

Les avancées en matière de matériaux et de processus de fabrication offrent également la possibilité de développer des PCB flexibles ou à haute résistance capable de supporter des environnements extrêmes. Dans ce contexte, la recherche et développement vise constamment à repousser les limites de conception pour améliorer la fiabilité, tout en réduisant les coûts de production. De plus, l’intégration de solutions innovantes permet d’optimiser la performance globale des systèmes électroniques, assurant ainsi une meilleure sécurité et un fonctionnement plus efficace au sein des appareils technologiques.

Enjeux techniques des circuits imprimés

Le circuit imprimé, ou PCB (Printed Circuit Board), est au cœur des innovations électroniques actuelles. Conçu pour interconnecter des composants dans un ensemble cohérent, il sert à la fois de support mécanique et de liaison électrique, garantissant ainsi la stabilité et la performance de l’ensemble du système. Toutefois, la fabrication et la conception de ces supports présentent plusieurs défis techniques, en particulier lorsqu’il s’agit d’intégrer une multiplicité de couches et de matériaux. Chaque circuit imprimé est une véritable structure multicouche, communément composée de fines couches de cuivre déposées sur un substrat isolant. Cette complexité requiert une définition précise des paramètres de conception afin d’assurer une performance optimale en termes d’intégrité du signal, de consommation d’énergie et de dissipation thermique.

L’un des principaux enjeux réside dans la gestion de l’effet thermique et des vibrations mécaniques. Une stabilité thermique est cruciale, surtout dans les environnements soumis à des variations de température importantes. Les propriétés isolantes et mécaniques du substrat, souvent en matière composite, doivent être soigneusement sélectionnées pour minimiser les pertes d’énergie et garantir une isolation électrique efficace. Par ailleurs, les problèmes d’interférences électromagnétiques et la minimisation du bruit induit par les interconnexions exigent une planification méticuleuse des pistes conductrices. La densité des composants et la réduction des dimensions entraînent également une augmentation des contraintes sur le design, imposant une révision constante des techniques de fabrication.

Dans ce contexte, le recours à des solutions innovantes telles que la technologie du fer à souder de pointe (différent bien entendu du soudage à l’arc) permet d’améliorer la précision du positionnement et l’assemblage des composants. Ces outils interviennent non seulement pour réduire les erreurs humaines, mais aussi pour garantir des connexions solides et durables sur des circuits de plus en plus complexes. La maîtrise de ces techniques est indispensable pour répondre aux exigences croissantes de miniaturisation et de performance dans les appareils électroniques modernes.

Problématiques de conception et intégration

Au-delà des aspects techniques, la conception d’un circuit imprimé soulève également plusieurs problématiques liées à l’intégration des composants dans des systèmes toujours plus compacts et sophistiqués. La coordination entre la conception mécanique et l’ingénierie électronique est essentielle pour obtenir une symbiose parfaite entre le support et les circuits intégrés. Par exemple, l’utilisation de logiciels de conception assistée par ordinateur (CAO) permet d’optimiser la disposition des pistes et la répartition des composants en fonction des contraintes spécifiques de chaque projet. Cette démarche permet de réduire le gaspillage d’énergie et d’améliorer la dissipation de la chaleur, deux éléments clés pour la longévité et la fiabilité du circuit.

La conception d’un PCB, bien qu’offrant une base robuste pour d’innombrables applications, reste confrontée à des défis variés tels que l’optimisation des trajets de conducteurs pour minimiser les interférences et la nécessité d’un contrôle qualité rigoureux dans chaque phase de production. Les ingénieurs doivent anticiper les interactions entre composants et s’assurer que chaque piste est conçue pour supporter des charges électriques élevées, tout en limitant les pertes induites par des joints de soudure défectueux ou des agencements inadéquats. Ceci est d’autant plus complexe que le marché exige des dispositifs toujours plus performants et compacts, nécessitant une intensification des tests et une vérification minutieuse de chaque circuit.

Dans la quête d’une meilleure efficacité, la collaboration entre spécialistes de divers domaines reste cruciale. La mise en œuvre de matériaux innovants et l’adoption de procédés de fabrication avancés contribuent à relever ces défis. Ainsi, la conception d’un circuit imprimé transcende la simple association de composants électriques pour devenir une discipline multidimensionnelle alliant technologie de pointe, savoir-faire industriel et recherche continue en matériaux. Cette approche intégrée est indispensable pour répondre aux enjeux technologiques du futur et assurer la permanence des liens essentiels dans les systèmes électroniques modernes.